方向盘转向杆抗扭试验机是专门测试汽车方向盘转向杆抗扭性能的设备,主要通过模拟车辆行驶过程中转向杆所承受的扭转力、扭转角等工况,评估其在扭转载荷作用下的强度、刚度、疲劳寿命及失效模式,为转向杆材料的选择、质量的把控提供数据支持。

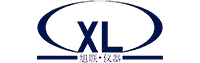

方向盘转向杆抗扭试验机的组成可分为机械系统、测控系统、辅助系统三大核心部分,各部分协同实现扭矩加载、数据采集、工况模拟等功能,具体如下:

(一)机械系统

1.机架与底座

承载整个设备的基础结构,采用高强度钢材焊接而成,确保试验过程中整体稳定性,避免因加载力过大导致设备晃动,影响测试精度。

2.加载机构

驱动装置:通常为伺服电机(搭配减速器)或液压伺服系统,提供稳定的扭矩输出,可实现正反向扭转、连续加载或循环加载,满足不同测试工况(如静态强度、动态疲劳测试)。

传动组件:包括扭矩传感器、联轴器、滚珠丝杠或齿轮传动结构,将驱动力平稳传递至试样,减少传动误差。

3.夹持与定位装置

夹具:根据转向杆的外形(如圆柱、花键、异形结构)设计专用夹具,确保试样两端牢固固定,避免试验中打滑或松动(夹具需具备可调性,适配不同规格的转向杆)。

定位机构:用于调整试样与加载轴的同轴度,保证扭矩加载方向与试样轴线一致,减少附加弯矩对测试结果的影响。

(二)测控系统

1.传感器组件

扭矩传感器:高精度测量加载在转向杆上的扭矩值,精度通常达±0.5%~±1%,是核心测量元件。

角度传感器:实时监测转向杆的扭转角度,分辨率可达0.01°,记录变形量与扭矩的对应关系。

应变片(可选):粘贴在转向杆关键部位,辅助测量局部应力应变分布,用于失效分析。

2. 控制系统

控制器:基于PLC或工业计算机,接收传感器信号,根据预设程序(如扭矩-时间曲线、角度-循环次数设定)控制驱动装置的加载速度、加载方式(如恒速加载、阶梯加载、正弦波循环加载等)。

人机交互界面:通过触摸屏或计算机软件实现参数设置(如目标扭矩、循环次数、加载速率)、试验过程监控(实时显示扭矩-角度曲线)、紧急停机操作等。

3.数据采集与分析模块

实时采集扭矩、角度、时间等数据,生成测试曲线(如扭矩-扭转角曲线、疲劳寿命曲线),自动计算扭转强度、刚度、疲劳极限等参数。

支持数据存储、导出(如Excel、PDF格式)及报告生成,便于后续分析与追溯。

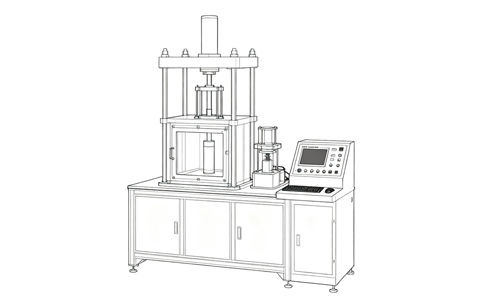

(三)辅助系统

1.安全保护装置

过载保护:当扭矩或角度超过设定阈值时,自动停机,避免试样断裂或设备损坏。

急停按钮:手动紧急制动功能,确保试验安全。

防护罩:封闭试验区域,防止试样断裂碎片飞溅。

2.冷却系统

若进行长时间疲劳测试(如十万次以上循环加载),驱动电机或液压系统可能过热,需配备水冷或风冷装置,维持设备稳定运行。

3.校准装置

内置或外接标准扭矩仪,用于定期校准扭矩传感器,确保测量精度符合JJG 269等检定规程要求。

保养注意事项:

保养时需断电操作,涉及液压、电气部件的维修需由专业人员进行。

建立保养记录台账,详细记录保养时间、内容及异常情况(便于追溯设备状态)。

长期停用(超过1个月)时,需断电、覆盖防尘罩,每月通电开机30分钟(防止电容老化、电机受潮)。