全国咨询热线

15725312871

一、产品介绍摩托车车轮旋转弯曲疲劳试验机是专为摩托车车轮设计的耐久性检测设备,通过模拟车轮实际行驶过程中的旋转与弯曲受力状态,对车轮进行疲劳性能测试,以此评估车轮在长期使用过程中的结构可靠性与安全性能,为摩托车车轮的研发、生产质量控制及性能验证提供关键数据支撑。执行标准:QC/T211-1996《摩托车和轻便摩...

一、产品介绍

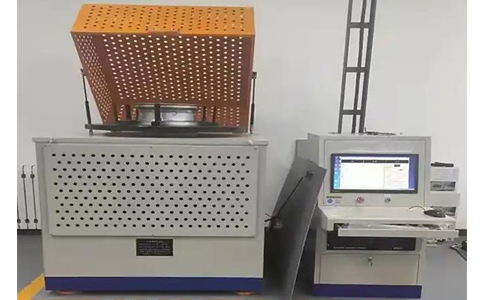

摩托车车轮旋转弯曲疲劳试验机是专为摩托车车轮设计的耐久性检测设备,通过模拟车轮实际行驶过程中的旋转与弯曲受力状态,对车轮进行疲劳性能测试,以此评估车轮在长期使用过程中的结构可靠性与安全性能,为摩托车车轮的研发、生产质量控制及性能验证提供关键数据支撑。

执行标准:

QC/T211-1996《摩托车和轻便摩托车轻合金车轮试验方法》

QC/T212-1996《摩托车和轻便摩托车铝合金整体车轮通用技术条件》

JASO T 203-85《摩托车轻合金车轮》

二、技术参数

试验弯矩:800Nm

max试验力:1200N

示值精度:20%FS

基础臂长:670±0.25mm1

试验转速范围:0-800r/min

被试车轮直径:125-600mm

电机总功率:≤4.2KW

显示试验转速及累计试验次数:10

三、设备组成

1.主机:采用立式焊接结构设计,为整个试验提供稳定的结构基础,包含主轴、旋转驱动组件、弯曲加载组件等核心执行部件,且便于试样安装与调试。

2.参数测量显示单元:由负荷传感器、位移传感器及配套显示模块组成,实时采集并显示加载载荷、主轴跳动等关键试验参数,让试验过程数据可视化。

3.强电控制单元:配置独立强电控制箱,负责对励磁调速电机等大功率设备进行驱动控制,确保电机运行稳定、可靠,满足试验动力需求。

4.试验附具:根据摩托车车轮的规格与安装要求设计,用于稳固夹持试样,保证试验过程中车轮姿态稳定,确保试验条件与实际使用工况一致。

5.微机控制单元:搭载工业控制计算机,作为设备的“大脑”,通过专用软件实现试验参数设定、试验过程控制、数据处理与报表生成,同时可根据用户需求配置打印机,方便试验结果输出。

四、主要功能优点

(一)核心功能

1.疲劳测试功能:可模拟车轮长期旋转与弯曲受力状态,实现对车轮的旋转弯曲疲劳试验,检测车轮在设定循环次数下的性能变化及破坏情况。

2.紧急停车功能:通过主轴跳动测量机构实时监测主轴弯曲情况,当检测到车轮出现疲劳破坏迹象时,自动触发紧急停车,避免设备损坏与试验数据异常。

3.数据处理与输出功能:软件支持动态显示试验数据,自动存储试验过程中的关键参数,可根据需求生成标准化试验报表,便于数据追溯与分析。

(二)显著优点

1.结构稳定可靠:立式焊接结构主机刚性强,抗干扰能力强,有效减少试验过程中的振动误差,保障试验数据的重复性与准确性。

2.操作便捷高效:试样安装流程简单,软件界面直观易懂,参数设定与试验启动操作便捷,大幅降低操作人员的工作强度,提高试验效率。

3.调速与加载精准:励磁调速电机的无级调速的特性,搭配步进电机的精准加载,可灵活适配不同测试标准与需求,确保试验条件的精准控制。

4.安全防护到位:防护罩的设计从物理层面隔绝试验风险,紧急停车功能进一步提升设备安全性,为试验操作提供双重保障。

五、操作步骤

1.试样安装:打开主机防护罩,将待测试摩托车车轮通过专用试验附具固定在主机指定位置,确保安装牢固后关闭防护罩。

2.参数设定:启动工业控制计算机,进入WINDOWS平台控制软件,根据试验要求设定车轮旋转速度、弯曲加载载荷、试验循环次数等参数。

3.主轴对中:利用主轴下端的快速粗略对中机构进行初步对中,再通过位移传感器检测主轴跳动情况,微调至主轴精准对中状态。

4.启动试验:确认所有参数设置无误且设备状态正常后,点击软件中的“启动”按钮,设备开始按照设定程序进行旋转弯曲疲劳试验,参数测量显示单元实时显示试验数据。

5.试验监控与应急处理:试验过程中,操作人员需实时监控设备运行状态与数据变化,若发现主轴弯曲异常或其他故障,设备会自动触发紧急停车,也可手动操作紧急停止按钮终止试验。

6.数据处理与报表输出:试验完成后,软件自动存储试验数据,操作人员可通过软件生成试验报表,若配置打印机,可直接打印报表,完成试验数据归档。

20

2021-04

20

2021-04

20

2021-04

20

2021-04

20

2021-04

09

2018-11

29

2018-12

21

2015-01

17

2018-11

21

2015-01