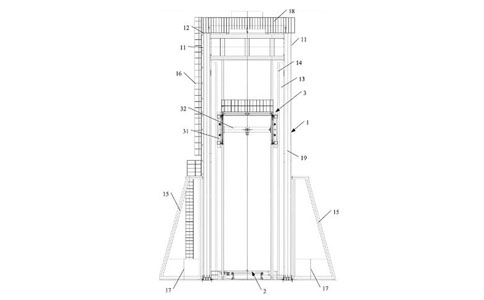

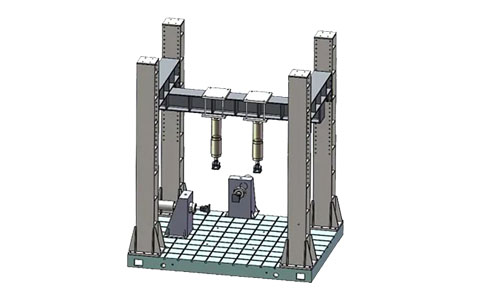

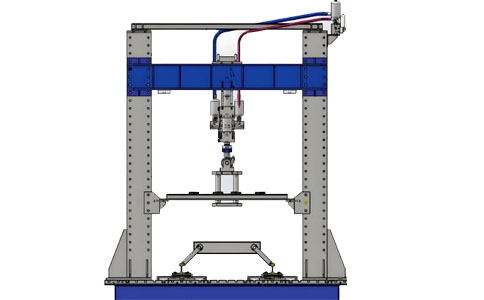

车轮径向载荷疲劳试验机是用来检测车轮的径向载荷疲劳试验和汽车转毂试验台,主要模拟汽车在负重的状态下,检测轮毂长时间运行的抗疲劳性。车轮径向载荷疲劳试验机主要由主机、微机控制单元、强电控制单元、试验辅具等组成。主要模拟路面状态、励磁调速电机驱动转鼓实现无级调速,实现不同行驶车速的试验,加载支架采用低阻尼直线元件传动、伺服电机驱动闭环控制,负荷传感器完成对施加载荷的测量,从而实现疲劳试验机的闭环控制,以及疲劳破坏的紧急停车功能。

试验机操作步骤:

1.试样准备:

根据标准或客户要求,选择或制造车轮试样。

确保试样尺寸、形状和材料符合试验要求。

2.试验机设置:

将车轮试样安装到试验机的测试台上。

调整试验机的径向载荷和角度,以模拟实际运行中的受力情况。

3.初始参数设定:

设置试验的循环次数、载荷大小、频率等参数。

根据材料特性和应用要求,选择合适的试验条件。

4.预加载:

在正式试验前,对车轮试样进行预加载,以检查试样的初始状态和试验机的稳定性。

5.正式试验:

启动试验机,按照设定的参数对车轮试样施加周期性的径向载荷。

观察和记录车轮试样在循环载荷作用下的变形、裂纹扩展等情况。

6.数据采集:

使用传感器和数据采集系统,实时监测车轮试样的应力、应变、位移等参数。

记录试验过程中的关键数据,如载荷、循环次数、裂纹长度等。

7.裂纹监测:

使用无损检测技术(如超声、X射线等)定期检查车轮试样的裂纹扩展情况。

记录裂纹的起始位置、扩展路径和扩展速率等信息。

8.疲劳寿命评估:

根据试验数据,评估车轮试样的疲劳寿命和疲劳强度。

计算疲劳寿命,如S-N曲线(应力-寿命曲线)和ε-N曲线(应变-寿命曲线)。

9.破坏分析:

当车轮试样发生破坏时,记录破坏模式和破坏循环次数。

分析破坏原因,如过载、材料缺陷、设计不足等。

10.重复测试:

为了获得可靠的数据,可以对多个试样进行重复测试,并计算平均值和标准差。

11.数据记录与分析:

记录所有测试数据,包括载荷、循环次数、裂纹长度等。

对数据进行统计分析,得出车轮材料的疲劳性能报告。